El agua ultrapura pasa por tratamientos especiales que le otorgan cualidades específicas como lo es una resistividad eléctrica superior a 18.2 MΩ·cm a 25°C, un pH neutro o ligeramente ácido, una ausencia de partículas y microorganismos, entre otras.

Debido a su alto nivel de pureza este tipo de agua es inerte, por lo que no reacciona con otras sustancias.

El agua ultrapura tiene aplicaciones en industrias donde se requiera una alta consistencia y confiabilidad que evite reacciones no deseadas, pues a pesar de que el agua purificada ha pasado por procesos de tratamiento es probable que contengan concentraciones muy bajas de contaminantes que pueden interferir en ciertos procesos de industrias como la farmacéutica, en la investigación científica y en la producción de equipos electrónicos.

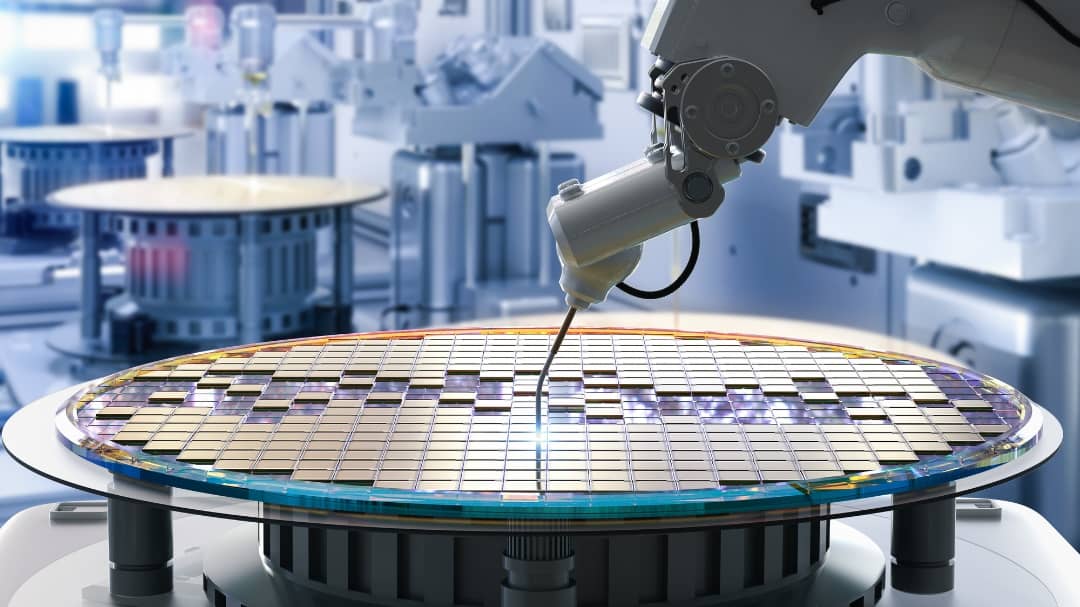

En la industria electrónica, el agua ultrapura se utiliza principalmente en la fabricación de semiconductores y en otros procesos, como la producción de pantallas táctiles, tecnología LCD u OLED y dispositivos de almacenamiento.

La presencia de impurezas en estas aplicaciones comprometería resultados, rendimientos y estándares de calidad, subrayando la imperativa necesidad de este tipo de agua en campos de alta especialización y precisión.

Esta calidad de agua se logra mediante técnicas avanzadas como ósmosis inversa, desionización, filtración y tratamiento con luz ultravioleta. Si no se trata el agua correctamente con los equipos y procesos adecuados, los productos sufrirán de contaminaciones que afectarán su calidad final.